2005年3月3日(木)「しんぶん赤旗」

大企業の海外生産比率

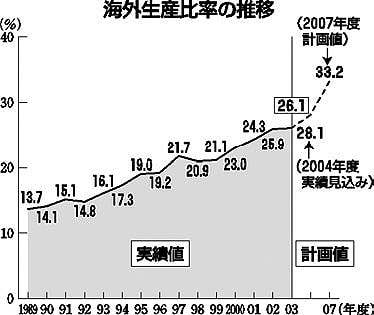

5年連続の拡大

国際協力銀調査

国内の働く場に懸念

日本の大企業による海外生産比率が五年連続で拡大していることが、国際協力銀行の「わが国製造業企業の海外事業展開に関する調査報告」でわかりました。

中国に進出している日本の自動車メーカー=北京 |

調査によると、二〇〇三年度の海外生産比率は26.1%となり、一九九九年度の21.1%以降五年連続で拡大しました。また、〇四年度の実績見込みは28.1%、〇七年度の計画値は33.2%で、海外生産への積極的姿勢が続いています。

少量生産体制

業種別にみると、〇三年度の実績で「電機・電子」(38.8%)が最も高く、次いで「自動車」(26.8%)、「一般機械」(18.4%)でした。

調査では、国内においても「研究・開発機能の強化」や「国内生産の強化・拡大」をする傾向が強まっていることが示された、としています。

ただし、この「国内回帰」を手放しで評価できないことも、企業自身の回答は示しています。

「基本的に国内事業の現状規模を維持したいと考えている」とする企業でも、「国内の研究所では基礎技術研究を行っている」(化学産業)としています。

とくに「電機・電子」では「低級品の生産は完全に中国に移管している」「生産工程において、付加価値の高い前工程は国内で行い、労働集約的な後工程は海外でおこなっている」との回答が得られています。

汎用品など多数の労働者が必要とされる生産はコスト(費用)の低い中国などでおこない、高度な技術力が求められる一方多数の労働者を必要としない生産は日本国内でおこなうという分業体制です。海外では大量生産する体制をとっている一方、国内では少量生産の体制しかとっていないこともうかがわれます。

セル生産方式 作業担当者が部品の組み立てから検査までをすべて一人で完成させる生産方式のことです。ベルトコンベヤーによる共同作業に代わるもの。屋台方式とも呼ばれます。商品ライフサイクルの短期化や在庫の排除を狙ったものとされ、多品種少量生産の時代の生産モデルです。 |

「インドネシアでは量産品を生産している。国内で生産する製品は、顧客からの要望により一機ごとの細かい仕様が異なる特注品であるため、セル生産方式を採用している」(電機・電子組み立て)としています。

低コストか…

また、「日本で技術開発を行い、中国で製造する分業体制を敷いている」(精密機械組み立て)とする企業もあり、日本国内の働く場の確保に責任をもたない姿勢がみられます。

一方、「中国は日本と比較し、人件費が安いだけで、部材や電力なども安くなく、生産コストはかかっている。日本で歩留まり率100%になれば、劇的にコストが低下することから、国内工場と中国工場での生産コストが同じ水準になる」(電機・電子部品)とした企業もありました。

中国での低コスト生産を口実にした日本国内でのリストラや、下請け企業などへのコスト削減の押し付けに根拠がないことを示しています。

この調査は、〇四年七月から九月までの調査票への回答と、八月から十月までの電話および企業訪問によるインタビューをもとにしたもの。海外現地法人を三社以上もつ日本の製造企業への調査です。回答企業数の約八割が資本金十億円以上の大企業です。

|

異なる影響

中国・人民元切り上げ問題

中国の人民元の切り上げ問題が浮上していますが、その影響は各企業の中国事業の内容によって異なるようです。

中国を主に輸出拠点として位置付けている企業の多くは、「人民元の切り上げは輸出価格の上昇と賃金コストの増加につながる」(繊維)と、輸出競争力の低下を懸念しています。

中国を販売拠点として位置付けている企業にとっては「基本的に中国で生産した製品は中国国内で販売をしており、人民元切り上げへの影響は無い」(電機・電子部品)としています。

しかし、人民元の切り上げは、輸出主導型の経済成長を続ける中国経済にとっては打撃となるため、「中国全体として景気が冷え込む」ことを不安視する企業もあります。

また、「切り上がるにせよ、切り下がるにせよ、為替が動くこと自体がリスク」(自動車部品)と回答する企業も多く見られました。